在制造業智能化轉型的浪潮中,“燈塔工廠”作為全球智能制造與數字化的標桿,其成功很大程度上歸功于對前沿人工智能技術與計算機系統集成的深度應用。這些技術不僅提升了生產效率與靈活性,更重塑了制造模式。

一、 核心人工智能技術應用

- 機器視覺與高級圖像識別:

- 應用場景:這是應用最廣泛的技術之一。在質檢環節,通過高分辨率攝像頭和深度學習算法,系統能以遠超人工的精度和速度識別產品表面的微小缺陷(如劃痕、裂紋、裝配錯誤)。在引導裝配、無序抓取等環節,視覺系統能精準定位零部件,指導機器人完成復雜操作。

- 技術要點:通常采用卷積神經網絡模型,經過海量缺陷樣本數據訓練,實現實時、高精度的分類與檢測。

- 預測性維護與工業物聯網數據分析:

- 應用場景:通過在關鍵設備(如機床、泵、電機)上部署大量傳感器,實時采集振動、溫度、噪聲、電流等運行數據。利用機器學習算法(如時序分析、異常檢測模型)分析這些數據,預測設備潛在故障點,從而在故障發生前安排維護,極大減少非計劃停機。

- 技術要點:涉及邊緣計算與云平臺的協同,數據流處理、特征工程和預測模型(如LSTM網絡)的部署。

- 自主移動機器人與智能物流:

- 應用場景:AGV/AMR在工廠內自主導航,搬運物料、半成品和成品。它們通過SLAM技術、激光雷達與視覺融合感知環境,并利用路徑優化算法實時規劃最有效率、無碰撞的移動路線,實現物流全流程的自動化與柔性化。

- 技術要點:結合了環境感知、實時定位、動態路徑規劃和多機調度算法。

- 數字孿生與過程優化:

- 應用場景:為物理工廠、生產線或產品創建高保真的虛擬模型(數字孿生體)。該模型實時同步物理實體的狀態,并利用AI仿真與優化算法,在新產品投產前進行工藝仿真、產能驗證,或在運行中對生產參數(如溫度、壓力、速度)進行實時調優,以追求最優能效與質量。

- 技術要點:依賴于物理建模、數據驅動建模和強化學習等算法,在虛擬空間中尋找最優解并反饋至物理世界。

- 人工智能驅動的生產調度與排程:

- 應用場景:面對多品種、小批量的復雜訂單,傳統排程規則難以應對。AI排程系統能夠綜合考慮訂單交期、物料庫存、設備狀態、人員技能等上百個約束條件,利用進化算法、約束規劃等,在幾分鐘內生成全局最優或近優的生產計劃,動態響應變化。

- 技術要點:屬于復雜的組合優化問題,需要強大的計算能力和高效的求解算法。

- 人機協作與增強現實:

- 應用場景:協作機器人可與工人安全地共享工作空間,完成重復性或高精度作業。AR眼鏡則將作業指導書、設備參數、遠程專家指導等信息疊加到工人的現實視野中,輔助進行復雜裝配、維修和培訓,提升一次通過率與技能傳遞效率。

- 技術要點:涉及自然交互、空間計算與實時信息渲染技術。

二、 計算機系統集成的關鍵角色

上述AI技術的價值釋放,離不開強大的計算機系統集成作為“神經系統”和“決策中樞”。其核心在于:

- 構建統一的數據基座:通過集成PLC、SCADA、MES、ERP、IoT平臺以及外部數據源,打破“數據孤島”,形成工廠級的數據湖或數據平臺。這是所有AI應用的數據燃料庫。

- 實現IT與OT的深度融合:將信息技術的計算、存儲、網絡能力與運營技術的生產設備、工藝控制深度連接。邊緣計算網關在數據源頭進行初步處理,降低延遲;云平臺則提供彈性的算力用于模型訓練與復雜分析。

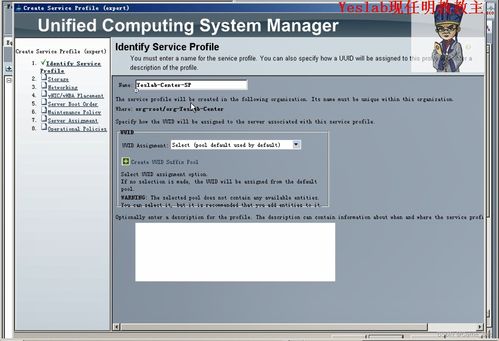

- 部署模塊化、微服務化的應用架構:將不同的AI能力(如視覺檢測、預測維護)封裝成獨立的微服務,通過API或消息中間件與核心業務系統(如MES)靈活集成。這使得新技術可以快速部署、迭代,而不影響整體系統穩定性。

- 確保系統的互操作性、安全性與可擴展性:采用標準化的工業通信協議,并構建嚴格的網絡安全體系,保護關鍵生產數據與AI模型。架構設計具備彈性,能夠方便地接入新的設備、傳感器和AI應用。

結論

“燈塔工廠”并非單一技術的勝利,而是以數據為驅動,通過深度系統集成,將一系列人工智能技術與現有生產制造系統無縫融合的成果。它構建了一個能夠感知、分析、決策、執行的閉環智能系統。隨著生成式AI、強化學習等技術的成熟,AI在工藝設計、供應鏈協同、個性化定制等領域的作用將更加深入,而靈活、健壯的系統集成能力,始終是承載這些先進智能的基石。