在當今競爭激烈的電子產品制造業中,高效、精準的倉庫管理是保障生產連續性、降低運營成本、提升客戶滿意度的核心環節。傳統的倉儲管理模式往往依賴于人工和經驗,易出錯、效率低、信息滯后,難以滿足現代化電子制造對物料種類繁多、批次管理嚴格、追溯要求高的需求。因此,引入并實施一套專業的倉庫管理系統解決方案,并與企業現有的計算機系統進行深度集成,已成為電子廠實現智能化升級、邁向工業4.0的必由之路。

一、 電子廠倉儲管理面臨的獨特挑戰

電子制造業的倉儲管理具有鮮明的行業特點:

- 物料復雜性高:元器件種類數以萬計,形態各異(IC、電阻電容、PCB、結構件等),價值差異大,對存儲環境(如ESD防護、溫濕度)有特殊要求。

- 批次與追溯要求嚴格:出于質量控制和售后服務的需要,必須實現從原材料入庫到成品出庫的全流程批次追蹤與正反向追溯。

- 庫存周轉快:生產節拍緊湊,要求物料配送精準及時,對庫存準確性、揀選效率提出極高要求。

- 與生產系統聯動緊密:倉儲作業需要與MES(制造執行系統)、ERP(企業資源計劃)等系統無縫協同,確保信息流與實物流同步。

二、 WMS解決方案核心功能設計

針對上述挑戰,一套面向電子廠的WMS解決方案應具備以下核心功能模塊:

- 基礎數據與庫位智能管理:建立精細化的物料主數據與供應商信息庫,支持三維可視化庫區規劃,實現庫位屬性(如溫區、防靜電等級)綁定與動態分配,優化存儲空間。

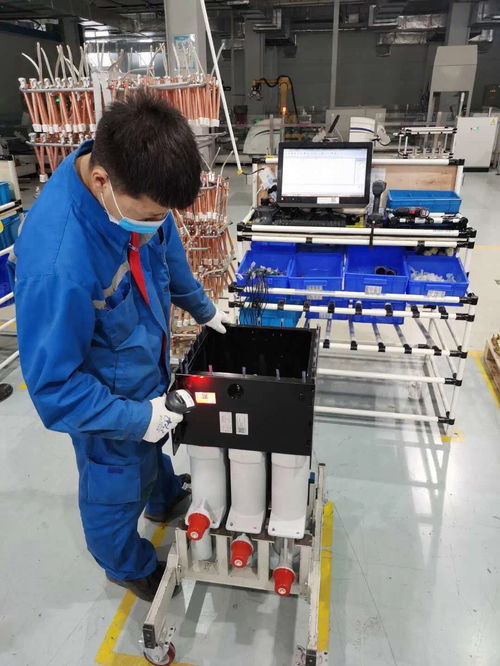

- 全流程條碼化管理:為所有物料、容器、庫位賦予唯一身份標識(條碼/RFID),通過PDA(手持終端)或固定式掃描設備,實現從收貨、質檢、上架、盤點、揀選、備料、發運到退貨的全流程無紙化、實時化數據采集。

- 精細化庫存管理:支持先進先出(FIFO)、批次管理、效期管理、序列號管理。提供實時、精確的庫存視圖,包括在庫、在途、鎖定、質檢等不同狀態。

- 智能作業策略與優化:系統可根據預設規則(如路徑最優、合并揀選等)自動生成上架、揀選、補貨任務,指導作業人員高效執行,大幅減少行走距離和錯誤率。

- 質量管理與全程追溯:集成IQC(來料檢驗)流程,對不合格品進行隔離與處理。建立完整的物料譜系,一鍵追溯物料來源、加工過程、成品去向,滿足合規與質量分析需求。

- 可視化看板與報表分析:提供實時倉儲作業看板,監控關鍵績效指標(KPI),如庫存周轉率、作業準確率、訂單滿足率等。生成多維度的分析報表,為管理決策提供數據支持。

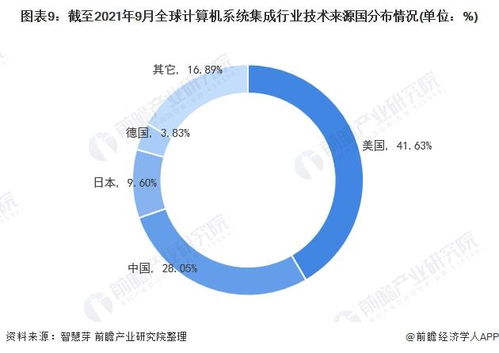

三、 計算機系統集成的關鍵路徑

WMS的價值最大化,取決于其與企業現有IT生態的深度融合。系統集成是解決方案落地的關鍵:

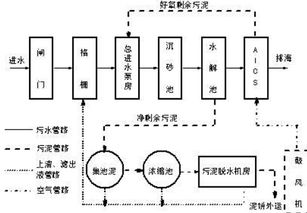

- 與ERP系統的集成:這是最核心的集成點。WMS從ERP接收采購訂單、生產計劃、銷售訂單,驅動收貨、備料、發貨作業;將實時的庫存數據、作業完成情況反饋回ERP,確保ERP中財務賬與倉庫實物賬的一致性,實現“賬實同步”。

- 與MES系統的集成:實現倉儲與生產車間的協同。MES向WMS發送具體的生產工單及物料需求,WMS執行精準的車間物料配送(拉式或推式備料),并將發料信息實時回傳,確保生產線不斷料。生產完工入庫、半成品流轉也由WMS與MES協同管理。

- 與自動化設備的集成:若倉庫配備有自動化立體庫(AS/RS)、AGV(自動導引車)、輸送線、分揀機等,WMS需通過標準接口(如WebService、API)或中間件與設備控制系統集成,實現任務指令的下達與狀態反饋,指揮自動化設備高效運行。

- 與供應鏈及外部系統的集成:可與供應商門戶、第三方物流系統、海關系統等對接,實現采購到貨預約、物流跟蹤、通關狀態等信息聯動,延伸供應鏈可視化范圍。

四、 實施效益與展望

成功實施集成化的WMS解決方案,將為電子廠帶來顯著的效益提升:

- 運營效率提升:作業準確率趨近100%,揀選效率提升30%-50%,空間利用率提高20%-30%。

- 庫存成本降低:實現精準庫存控制,降低呆滯料,庫存周轉率顯著提高。

- 管理透明度增強:實現全流程可視化、可追溯,支持數據驅動的精細化管理和快速決策。

- 合規與質量保障:輕松滿足客戶及行業對質量追溯的嚴格要求,降低質量風險。

隨著物聯網、大數據、人工智能技術的發展,電子廠WMS將進一步向智能化、自適應方向演進。通過集成更多傳感數據、利用AI算法進行需求預測、庫存優化和作業調度,WMS將不再僅僅是執行系統,而成為驅動供應鏈智能化的核心大腦,為電子制造企業在數字化浪潮中贏得競爭優勢奠定堅實基礎。