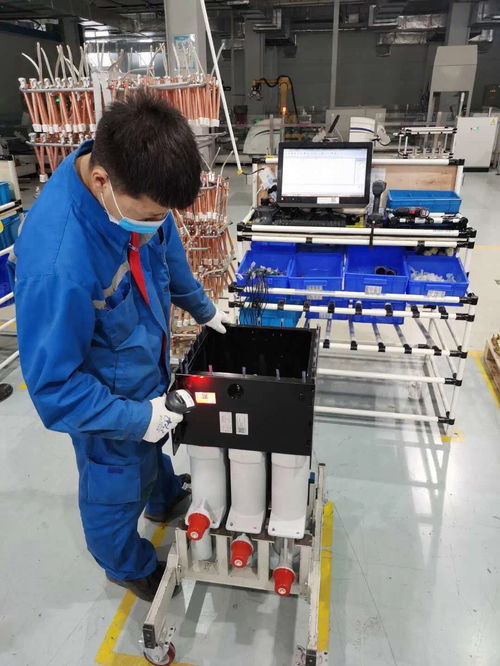

天津忠旺鋁業有限公司冷軋廠一項關鍵安全設施——2350冷軋機配套的高壓與低壓CO2自動滅火系統,成功完成了系統試噴與計算機集成聯動測試。這標志著該廠在關鍵生產設備的高等級消防安全防護與智能化監控管理方面取得了重要進展,為保障大型精密冷軋設備的連續、安全、穩定運行奠定了堅實的技術基礎。

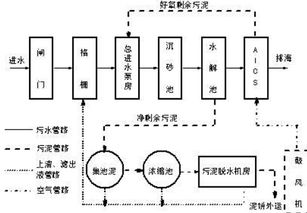

此次測試的2350冷軋機組是鋁板帶生產中的核心設備,其運行環境復雜,存在潛在的電氣與油類火災風險。針對這一高風險場景,項目設計并部署了高、低壓相結合的CO2全淹沒式滅火系統。高壓系統反應迅速,能在極短時間內釋放滅火劑,快速壓制火源;低壓系統則具備儲存量大、持續噴射時間長、便于補充和維護等特點。兩者協同工作,構建了立體化、多層次的火災撲救體系,能夠有效應對不同規模和類型的初期火災。

本次試噴成功的關鍵環節,在于整套滅火系統與先進的計算機控制系統實現了深度集成。通過專用的火災自動報警與氣體滅火控制主機,系統能夠實時監測冷軋機關鍵區域(如主電機、軋機本體、液壓站、潤滑油系統等)的溫度、煙霧濃度及火焰信號。一旦探測到火情,計算機系統將在毫秒級內進行邏輯判斷,自動啟動聲光報警、聯動關閉相關設備電源與通風系統,并精準觸發對應防護區的高壓或低壓CO2釋放裝置。整個預警、確認、啟動和滅火過程實現了全自動化,最大限度地減少了人為干預可能帶來的延遲和誤差,確保了響應的即時性與可靠性。

在試噴過程中,技術人員模擬了多種火災場景,對探測器的靈敏度、報警系統的準確性、閥組動作的可靠性、噴頭的覆蓋范圍以及CO2濃度的達到時間等關鍵參數進行了全面驗證。結果表明,系統各項指標均達到或超過了設計及國家相關安全規范的要求。CO2氣體能迅速彌漫并充滿整個指定防護空間,形成有效的滅火濃度,同時在計算機系統的精確控制下,確保了設備安全和人員撤離的預警時間。

此次高/低壓CO2滅火系統的成功試噴與計算機系統集成,不僅大幅提升了天津忠旺冷軋廠2350機組的本質安全水平,也是其推進“智慧工廠”與“工業互聯網”建設的重要實踐。它將孤立的消防設施轉化為工廠整體安全監控網絡中的一個智能節點,實現了消防安全管理的數字化、可視化與智能化,為同類型大型工業企業的消防安全系統升級改造提供了寶貴的經驗與示范。該集成系統還將與工廠的中央控制室進行數據對接,實現更高層級的集中監控與應急指揮,持續護航企業的安全生產與高質量發展。